粒徑分析對於金屬3D列印的重要性

在金屬 3D 列印金屬粉末的製程中,粒徑分析是確保高品質製造的關鍵步驟。透過先進的 粒徑分析儀,業界能夠更精確地控制粉末特性,從而提升列印精度、改善機械性能,並提高整體增材製造的效率。隨著 3D 列印技術的不斷進步,粒徑分析在優化材料性能方面將持續發揮不可或缺的作用。

透過粒徑分析提升3D列印品質

對於希望優化其3D列印流程的製造商來說,選擇一部性能優秀的粒徑分析儀至關重要。

透過分析粒徑分佈、圓度和流動性,金屬粉末材料製造商可以藉由粒徑分析儀的分析結果得到:

- 提高粉末床密度和層均勻性

- 增強流動性,實現一致的粉末供應

- 減少孔隙率並提高列印零件的機械性能

- 減少列印缺陷和材料浪費

最適合分析3D列印金屬粉末的 Bettersizer 2600WD,結合粒徑分析與金屬粉末顆粒外觀解析

影響3D列印品質的關鍵因素

就金屬3D列印而言,列印零件的品質很大程度上取決於所使用的金屬粉末的特性。有幾個關鍵因素會影響最終的成品,包括:

- 粒徑分佈

- 顆粒圓度

- 化學成分

- 含氧量

- 粉末流動性

其中,粒徑分析在優化列印過程和確保高品質結果方面起著至關重要的作用。製造商可以使用粒徑分析儀來評估粉末顆粒尺寸的分佈,以確定它們是否適合特定的3D列印方法。

金屬3D列印材料的粒徑分佈

金屬3D列印根據印表機的能量來源,使用不同的粒徑範圍。最常用的粒徑範圍包括:

- 15-53 µm 微米

- 53-105 µm 微米

- 105-150 µm 微米(用於特殊應用)

粒徑的選擇受印表機的能量來源影響:

- 雷射式3D印表機:這類印表機使用聚焦的雷射光束,可以有效地熔化較細的粉末。因此,優先選擇15-53微米範圍內的粉末,以實現高精度和光滑的表面光潔度。

- 電漿電子束3D印表機:這類印表機可以處理較粗的粉末,通常在53-105微米範圍內,從而提供更高的沉積速率和更大的材料產量。

透過進行精確的粒徑分析,製造商可以優化粉末選擇,確保金屬3D列印過程中更好的填充密度、流動性和一致性。

圓度和流動性的重要性

除了粒徑分佈之外,金屬粉末顆粒的圓度和流動性也會顯著影響列印品質。

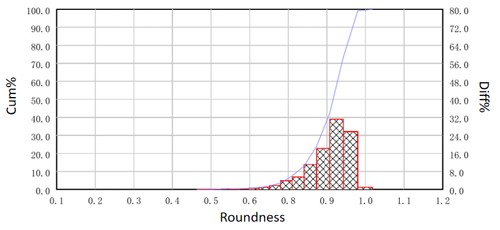

- 圓度:衡量顆粒與完美球體接近程度的指標,數值範圍從0到1(其中1代表完美球體)。較高的圓度可提高流動性,從而實現更好的粉末分散和均勻的層鋪。

- 流動性:指的是粉末在列印系統中流暢流動的能力。它通常透過測量一定質量的粉末通過標準孔徑所需的時間來衡量。較高的流動性可確保一致的粉末供應和層沉積,減少最終列印零件的缺陷。

Bettersizer2600-WD 粒徑分析儀測量金屬粉末

Bettersizer2600-WD 先進乾濕兩用雷射粒徑分析儀,結合動態影像分析功能,能夠檢測出金屬粉末的粒徑尺寸分佈,還能同步獲得粉末外觀形狀的各項參數,包含如真圓度、長徑比、粒徑,總共有24種參數結果。

Bettersizer2600-WD 粒徑分析儀,是一步分析金屬3D列印材料的多功能儀器,以下我們來看看 Bettersizer2600-WD 粒徑分析儀,實際應用在鎳合金粉末的粒徑及真圓度分析結果。

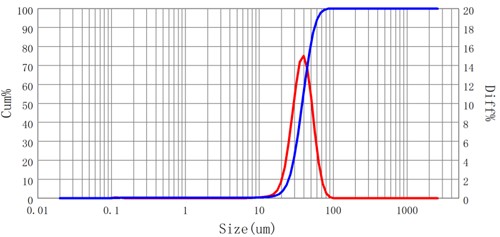

從下圖1 的結果,我們可以到粉末的粒徑分佈,介於10µm到100µm之間,數量最多的粒徑尺寸在30µm的峰值上:

圖1 鎳合金粉末的粒徑分佈曲線 (紅線) 與累積粒徑分佈 (藍線)

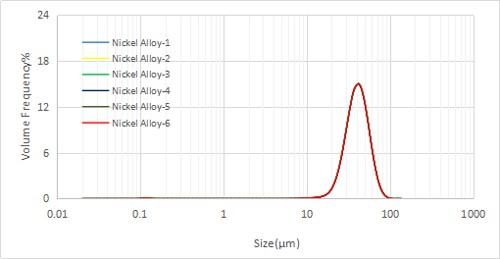

將樣品重複測試6次的結果,可以看到Bettersizer2600-WD 粒徑分析儀,高度的一致性與穩定的測量結果。

圖2. 鎳合金粉末的6次粒徑重複性分析結果 - 高度一致性、穩定性

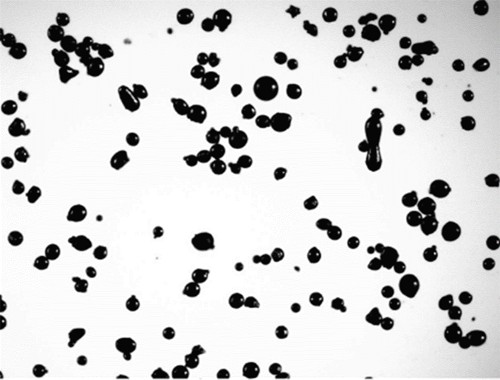

球形或次球形粉末具有良好的流動性,因此在列印過程中較不容易堵塞粉末供應系統。

此外,球形粉末更容易鋪展成薄層,從而提升 3D 列印零件的尺寸精度與表面品質。此外,零件的密度與均勻性也有所改善,使球形粉末成為 3D 列印的首選原材料。以下是鎳合金粉末的圓度分析。

接著,從 Bettersizer2600-WD 粒徑分析儀的影像分析結果,我們可以觀察到這個樣品的真圓度分佈。從分佈圖中,我們可以看到,越接近1.0的粉末顆粒外觀,越趨近於真圓。這個粉末樣品的真圓度還不錯,但顯然還有改進空間。

圖3. 鎳合金粉末影像擷取

圖4 鎳合金粉末影像的真圓度分析結果

粒徑分析儀幫助金屬粉末業者開發更先進的材料

隨著 3D 列印技術的不斷成熟與進步,不斷擴展到新的應用上,以最大程度滿足不同層面的需求。

對於一些特別複雜、加工困難且無需大規模生產的金屬零件,3D列印展現出強大的競爭優勢。隨著金屬粉末層積列印技術不斷的進步,金屬粉末材料也從傳統的粉末冶金不斷改進,從單一原料,逐漸發展出複合、多樣化、細緻化的材料,用以製造出傳統鑄件難以達到的境界。為了保持這一優勢,必須嚴格控制粉末的粒徑分布與圓度,以確保增材製造中的產品品質更優越,而 Bettersizer2600-WD 粒徑分析儀,將幫助您從微觀的角度來控制材料的性能與品質。若欲知道更多關於 Bettersizer2600-WD 粒徑分析儀的強大功能,歡迎您「聯絡勢動科技」,我們將有專人為您服務。

關於金屬 3D列印技術

當今金屬3D列印技術,可以歸納為以下幾種:

粉末機床熔融(Powder Bed Fusion, PBF)

粉末床熔融技術的 3D 列印機,包括選擇性雷射燒結(SLS)、選擇性雷射熔融(SLM)和直接金屬雷射燒結(DMLS),透過雷射或電子束逐層熔融、融合金屬粉末。列印空間通常會充滿惰性氣體,以避免金屬材料在熔融過程中氧化,使得列印出來的零件無法使用。

粉末床熔融金屬 3D 列印機的主要特點:

● 高精度:能夠製造具有複雜幾何形狀和精細細節的零件。

● 多種材料選擇:可相容於各種金屬粉末。

● 表面品質優良:成品通常具有平滑的表面,減少後處理需求。

從製造的方式,PBF 還可以細分為以下幾種技術:

選擇性雷射燒結 (Selective Laser Sintering, SLS)

SLS 是一種流行的 PBF 技術,此方法因無需支撐結構便可創建複雜幾何形狀而聞名,製程效率高,非常適合快速成型和小批量生產。這個技術使用脈衝雷射,將粉末燒結在一起,形成固體結構。但這個方法沒有將粉末熔融產生相變,燒結溫度大約是材料熔點的85%。這個方法常用的材料有,粉末玻璃、塑膠、混凝土、陶瓷。

直接金屬雷射燒結 (Direct Metal Laser Sintering, DMLS)

DMLS 是 SLS 的一種特殊形式,專注於燒結金屬粉末。嚴格來說,DMLS 其實是熔融金屬,而非燒結,只是它不完全融化粉末成液態,僅用雷射將粉末表面熔融到顆粒間能夠黏合在一起的程度。相較於SLM,DMLS需要額外的後處理,才能達到 SLM 類似的表面光潔度。雖然機械性能稍遜於SLM,但還是足夠堅固,而且機械成本比 SLM 低許多。

選擇性雷射熔融 (Selective Laser Melting, SLM)

SLM 將金屬粉末材料逐層選擇性熔化成液態,以產生3D物體。同時將列印空間充滿惰性保護氣體(氮氣或氬氣),讓金屬不會在熔融過程中發生氧化。由於粉末融化後有流動性,因此列印過程需要依賴印支撐結構,以保持列印過程中的組件穩定站立,並散發多餘的熱量、防止零件變形。

定向能量沉積(Directed Energy Deposition, DED)

定向能量沉積技術使用聚焦能量源(如雷射或電子束)來熔融並沉積材料,可使用金屬粉末或金屬線材作為原料,一般會將金屬粉末製作成線材。

定向能量沉積金屬 3D 列印機的主要特點:

● 零件修復與增材製造:適用於修復零件或在現有元件上添加材料。

● 材料利用率高:僅在需要的地方沉積材料,減少浪費。

黏結劑噴射(Binder Jetting)

黏結劑噴射技術透過在金屬粉末層上沉積液態黏結劑,隨後進行燒結以形成實體零件。

黏結劑噴射 3D 列印機的主要特點:

● 列印速度快:由於不需要熔融金屬,相較於 PBF 速度更快。

● 成本效益高:單件成本較低,特別適合大批量生產。

材料擠出(Material Extrusion)

材料擠出技術類似於傳統的 FFF/FDM 塑料3D列印機,但使用適用於金屬零件的金屬填充線材,這種填充線是以金屬粉末跟塑料,以一定的比例混合後,製成填充線材。列印過程,加熱線材到具備流動性,一層一層堆積出3D件。

材料擠出金屬 3D 列印機的主要特點:

● 易於入門:價格較親民,使用方式簡單,適合小型企業與教育用途。

● 多功能性:可使用各種金屬填充線材進行列印。