粒径分析对于金属3D列印的重要性

在金属 3D 列印金属粉末的制程中,粒径分析是确保高品质制造的关键步骤。透过先进的 粒径分析仪,业界能够更精确地控制粉末特性,从而提升列印精度、改善机械性能,并提高整体增材制造的效率。随著 3D 列印技术的不断进步,粒径分析在优化材料性能方面将持续发挥不可或缺的作用。

透过粒径分析提升3D列印品质

对于希望优化其3D列印流程的制造商来说,选择一部性能优秀的粒径分析仪至关重要。

透过分析粒径分布、圆度和流动性,金属粉末材料制造商可以借由粒径分析仪的分析结果得到:

- 提高粉末床密度和层均匀性

- 增强流动性,实现一致的粉末供应

- 减少孔隙率并提高列印零件的机械性能

- 减少列印缺陷和材料浪费

最适合分析3D列印金属粉末的 Bettersizer 2600WD,结合粒径分析与金属粉末颗粒外观解析

影响3D列印品质的关键因素

就金属3D列印而言,列印零件的品质很大程度上取决于所使用的金属粉末的特性。有几个关键因素会影响最终的成品,包括:

- 粒径分布

- 颗粒圆度

- 化学成分

- 含氧量

- 粉末流动性

其中,粒径分析在优化列印过程和确保高品质结果方面起著至关重要的作用。制造商可以使用粒径分析仪来评估粉末颗粒尺寸的分布,以确定它们是否适合特定的3D列印方法。

金属3D列印材料的粒径分布

金属3D列印根据印表机的能量来源,使用不同的粒径范围。最常用的粒径范围包括:

- 15-53微米

- 53-105微米

- 105-150微米(用于特殊应用)

粒径的选择受印表机的能量来源影响:

- 雷射式3D印表机:这类印表机使用聚焦的雷射光束,可以有效地熔化较细的粉末。因此,优先选择15-53微米范围内的粉末,以实现高精度和光滑的表面光洁度。

- 电浆电子束3D印表机:这类印表机可以处理较粗的粉末,通常在53-105微米范围内,从而提供更高的沉积速率和更大的材料产量。

透过进行精确的粒径分析,制造商可以优化粉末选择,确保金属3D列印过程中更好的填充密度、流动性和一致性。

圆度和流动性的重要性

除了粒径分布之外,金属粉末颗粒的圆度和流动性也会显著影响列印品质。

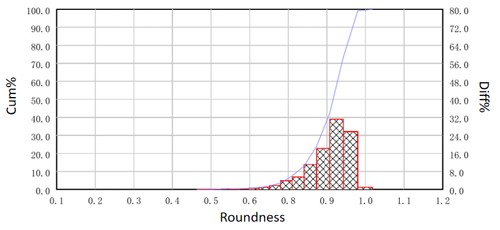

- 圆度:衡量颗粒与完美球体接近程度的指标,数值范围从0到1(其中1代表完美球体)。较高的圆度可提高流动性,从而实现更好的粉末分散和均匀的层铺。

- 流动性:指的是粉末在列印系统中流畅流动的能力。它通常透过测量一定质量的粉末通过标准孔径所需的时间来衡量。较高的流动性可确保一致的粉末供应和层沉积,减少最终列印零件的缺陷。

Bettersizer2600-WD 粒径分析仪测量金属粉末

Bettersizer2600-WD 先进干湿两用雷射粒径分析仪,结合动态影像分析功能,能够检测出金属粉末的粒径尺寸分布,还能同步获得粉末外观形状的各项参数,包含如真圆度、长径比、粒径,总共有24种参数结果。

Bettersizer2600-WD 粒径分析仪,是一步分析金属3D列印材料的多功能仪器,以下我们来看看 Bettersizer2600-WD 粒径分析仪,实际应用在镍合金粉末的粒径及真圆度分析结果。

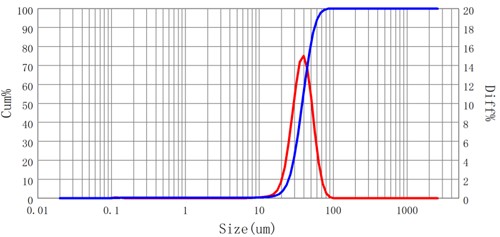

从下图1 的结果,我们可以到粉末的粒径分布,介于10µm到100µm之间,数量最多的粒径尺寸在30µm的峰值上:

图1 镍合金粉末的粒径分布曲线 (红线) 与累积粒径分布 (蓝线)

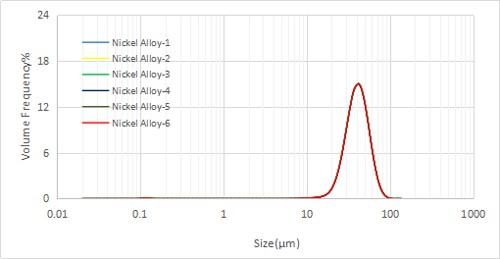

将样品重复测试6次的结果,可以看到Bettersizer2600-WD 粒径分析仪,高度的一致性与稳定的测量结果。

图2. 镍合金粉末的6次粒径重复性分析结果 - 高度一致性、稳定性

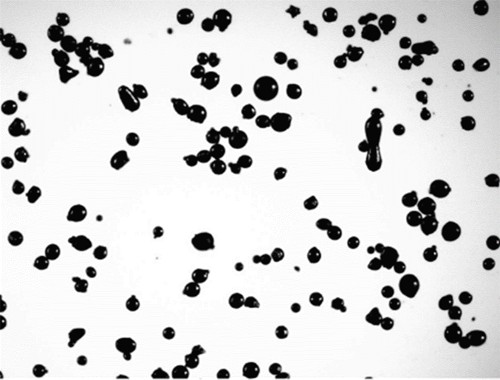

球形或次球形粉末具有良好的流动性,因此在列印过程中较不容易堵塞粉末供应系统。

此外,球形粉末更容易铺展成薄层,从而提升 3D 列印零件的尺寸精度与表面品质。此外,零件的密度与均匀性也有所改善,使球形粉末成为 3D 列印的首选原材料。以下是镍合金粉末的圆度分析。

接著,从 Bettersizer2600-WD 粒径分析仪的影像分析结果,我们可以观察到这个样品的真圆度分布。从分布图中,我们可以看到,越接近1.0的粉末颗粒外观,越趋近于真圆。这个粉末样品的真圆度还不错,但显然还有改进空间。

图3. 镍合金粉末影像撷取

图4 镍合金粉末影像的真圆度分析结果

粒径分析仪帮助金属粉末业者开发更先进的材料

随著 3D 列印技术的不断成熟与进步,不断扩展到新的应用上,以最大程度满足不同层面的需求。

对于一些特别复杂、加工困难且无需大规模生产的金属零件,3D列印展现出强大的竞争优势。随著金属粉末层积列印技术不断的进步,金属粉末材料也从传统的粉末冶金不断改进,从单一原料,逐渐发展出复合、多样化、细致化的材料,用以制造出传统铸件难以达到的境界。为了保持这一优势,必须严格控制粉末的粒径分布与圆度,以确保增材制造中的产品品质更优越,而 Bettersizer2600-WD 粒径分析仪,将帮助您从微观的角度来控制材料的性能与品质。若欲知道更多关于 Bettersizer2600-WD 粒径分析仪的强大功能,欢迎您「联络势动科技」,我们将有专人为您服务。

关于金属 3D列印技术

当今金属3D列印技术,可以归纳为以下几种:

粉末机床熔融(Powder Bed Fusion, PBF)

粉末床熔融技术的 3D 列印机,包括选择性雷射烧结(SLS)、选择性雷射熔融(SLM)和直接金属雷射烧结(DMLS),透过雷射或电子束逐层熔融、融合金属粉末。列印空间通常会充满惰性气体,以避免金属材料在熔融过程中氧化,使得列印出来的零件无法使用。

粉末床熔融金属 3D 列印机的主要特点:

● 高精度:能够制造具有复杂几何形状和精细细节的零件。

● 多种材料选择:可相容于各种金属粉末。

● 表面品质优良:成品通常具有平滑的表面,减少后处理需求。

从制造的方式,PBF 还可以细分为以下几种技术:

选择性雷射烧结 (Selective Laser Sintering, SLS)

SLS 是一种流行的 PBF 技术,此方法因无需支撑结构便可创建复杂几何形状而闻名,制程效率高,非常适合快速成型和小批量生产。这个技术使用脉冲雷射,将粉末烧结在一起,形成固体结构。但这个方法没有将粉末熔融产生相变,烧结温度大约是材料熔点的85%。这个方法常用的材料有,粉末玻璃、塑胶、混凝土、陶瓷。

直接金属雷射烧结 (Direct Metal Laser Sintering, DMLS)

DMLS 是 SLS 的一种特殊形式,专注于烧结金属粉末。严格来说,DMLS 其实是熔融金属,而非烧结,只是它不完全融化粉末成液态,仅用雷射将粉末表面熔融到颗粒间能够黏合在一起的程度。相较于SLM,DMLS需要额外的后处理,才能达到 SLM 类似的表面光洁度。虽然机械性能稍逊于SLM,但还是足够坚固,而且机械成本比 SLM 低许多。

选择性雷射熔融 (Selective Laser Melting, SLM)

SLM 将金属粉末材料逐层选择性熔化成液态,以产生3D物体。同时将列印空间充满惰性保护气体(氮气或氩气),让金属不会在熔融过程中发生氧化。由于粉末融化后有流动性,因此列印过程需要依赖印支撑结构,以保持列印过程中的组件稳定站立,并散发多余的热量、防止零件变形。

定向能量沉积(Directed Energy Deposition, DED)

定向能量沉积技术使用聚焦能量源(如雷射或电子束)来熔融并沉积材料,可使用金属粉末或金属线材作为原料,一般会将金属粉末制作成线材。

定向能量沉积金属 3D 列印机的主要特点:

● 零件修复与增材制造:适用于修复零件或在现有元件上添加材料。

● 材料利用率高:仅在需要的地方沉积材料,减少浪费。

黏结剂喷射(Binder Jetting)

黏结剂喷射技术透过在金属粉末层上沉积液态黏结剂,随后进行烧结以形成实体零件。

黏结剂喷射 3D 列印机的主要特点:

● 列印速度快:由于不需要熔融金属,相较于 PBF 速度更快。

● 成本效益高:单件成本较低,特别适合大批量生产。

材料挤出(Material Extrusion)

材料挤出技术类似于传统的 FFF/FDM 塑料3D列印机,但使用适用于金属零件的金属填充线材,这种填充线是以金属粉末跟塑料,以一定的比例混合后,制成填充线材。列印过程,加热线材到具备流动性,一层一层堆积出3D件。

材料挤出金属 3D 列印机的主要特点:

● 易于入门:价格较亲民,使用方式简单,适合小型企业与教育用途。

● 多功能性:可使用各种金属填充线材进行列印。